陈义红参加2010中德激光技术研讨会并做学术报告

2010中国德国激光技术及其装备创新战略研讨会于10月4-7日在武汉举行,我司陈博士发表题为“工业激光应用系统的产业链分析”学术论文。

我司也是“2010 中德激光技术及应用创新战略研讨会”的支持单位。

==================

工业激光应用系统的产业链分析

武汉新特光电技术有限公司 陈义红

摘要:我国经过50年的发展和艰苦奋斗已经形成了比较完整的工业激光应用产业链,并形成了一定规模的激光工业。本文从激光应用――>激光加工系统――>激光器――>激光配件的产业链关系出发,研究了工业激光最重要的激光切割产业链、激光焊接产业链和激光打标产业链,分析了各产业链中我们的优势和弱点,指出了今后的发展方向。

Review of Production Chains of Industrial Lasers

Dr. Chen Yihong,

Wuhan Sintec Optronics Co. Ltd

The laser has been invented for 50 years and laser industry is also well developed in China. The main production chains, laser cutting, laser welding and laser marking, are reviewed in details in the paper.

世界上第一台激光器诞生于1960年,我国也于1961年研制出第一台激光器,距今已有半个世纪了。50年来,激光技术与应用发展迅猛,已与多个学科相结合形成多个应用技术领域,比如光电技术,激光医疗与生物光子学、激光加工技术、激光检测与计量技术、激光全息技术、激光光谱分析技术、非线性光学、超快激光学、激光化学、量子光学、激光雷达、激光制导、激光分离同位素、激光可控核聚变、激光武器等等。这些交叉技术与新的学科的出现,大大地推动了传统产业和新兴产业的发展。经过近50年的艰苦努力,我国激光技术研究获得重大突破,激光产业也从无到有,我国激光加工产业一直呈指数增长,成为我国科学技术应用领域中最活跃的产业之一。目前,全国共有5个国家级激光技术研究中心,10多个研究机构;有21个省、市生产和销售激光产品,常年有定型产品生产和销售、并形成一定规模的单位有200多家。目前国内激光企业主要集中在湖北、北京、江苏、上海、和广东(含深圳、珠海特区)等经济发达省市。已基本形成以上述省市为主体的华中、环渤海湾、长江三角洲、珠江三角洲四大激光产业群,激光晶体、关键元器件、配套件、激光器、激光系统、应用开发、公共服务平台已形成较完整的激光产业链。这无疑也将给国内激光产业创造更大的发展空间。2008年全国激光产业销售总额达到了80亿元。预估在今后三年内我国激光产业平均行业复合成长率应该不低于20%。未来五年,中国激光产品市场需求将超过600亿元。目前,激光应用主要分为工业、医疗、商业、科研、信息和军事六个领域。我国激光加工产业规模从1990年的1200万元,发展到2009年末的62亿元,十几年间增长了近500多倍。在工业激光应用中,主要有材料加工和测量控制两大类。激光材料加工则是利用激光束与物质相互作用的特性对材料(包括金属与非金属)进行激光切割、激光焊接、激光表面处理、激光打孔、激光微加工和激光标刻。激光材料加工技术是涉及到光、机、电、算、材料及检测等多门学科的一门综合技术。发展激光技术,推动激光应用,我们不能只从某一方面来谈,而是要综合这些学科全盘考虑。为了便于描述和研究,抓住典型,我们以激光产业链为主线索来谈激光技术的发展,但激光产业链也还是一个大课题,我主要分析工业激光应用系统的产业链。我个人认为,工业激光应用系统的产业链应该由下面四个方面组成:激光应用、激光加工系统、激光器和激光配件。可以看到,每一个激光应用领域都可以形成一个产业链,每一个产业链一定包括激光加工系统、激光器和激光配件。现在,最成熟的激光产业链应该是工业激光应用的产业链,它包括激光切割产业链、激光焊接产业链、激光打标产业链、激光表面处理产业链、激光打孔产业链等等。所以任何一个小的产业链都有它自身的发展过程和特点,该链中的每一个环节都很重要,任何一个环节发展不充分或发展滞后,这个产业链就不完整,就很难得到蓬勃发展。2001年我国激光加工应用分类来看,激光切割占21.84%,激光标记占45.35%,激光焊接占11.4%,三者合计占78.59%。为了将产业链的环节分析清楚,作为典型案例,我主要对工业激光应用最重要的激光切割产业链、激光焊接产业链、激光打标产业链等三个产业链和各组成部分进行详细分析,找出我们在这些产业链里的优势和问题,并指出我们应该如何突破瓶颈,壮大产业链,做大做强我们的激光产业。激光切割产业链目前,激光切割应用包括高功率二氧化碳激光切割机、中小功率二氧化碳激光切割机、Nd:YAG激光切割机,另一个近来最热门的应用是高功率光纤激光切割机。一般来说,5mm以上钢板主要用二氧化碳激光器,但5mm以下的切割用Nd:YAG激光器的越来越多,这些得益于高功率Nd:YAG激光器越来越成熟。非金属材料主要用1000W以下的二氧化碳激光器。2008年我国激光加工设备中激光切割设备规模约为15亿元人民币,其中中小功率激光切割设备市场规模为4.02亿元,而中小功率激光切割加工设备以低价位的玻璃管激光切割加工设备为主,约占中小功率激光切割加工设备85.57%的市场份额,约为3.44亿元。所以主要的切割应用还是二氧化碳激光切割机和Nd:YAG激光切割机。激光切割适用于汽车行业、计算机、电气机壳、木刀模业、各种金属零件和特殊材料的切割,如圆形锯片、压克力、弹簧垫片、2mm以下的电子机件用铜板、一些金属网板、钢管、镀锡铁板、镀亚铅钢板、磷青铜、电木板、薄铝合金、石英玻璃、硅橡胶、1mm以下氧化铝陶瓷片、航天工业使用的钛合金等等。

从产业链的角度来说,激光切割应用主要包括激光切割工艺和激光切割机。切割工艺研究主要包括材料、检测和分析,几乎所有的研究都在大专院校和研究所,企业则主要做一些简单的切割试验,没有完善的仪器和分析手段,更多的靠反复试验和简单的分析方法,如放大镜看看,用手摸摸,很少去分析材料成分的变化。目前国内有很强的激光切割机生产能力,包括设计制造切割系统、导光系统工作台运动系统及其关键零部件,也有很强的软件开发能力,生产高功率二氧化碳激光切割机典型企业包括武汉法利莱、楚天激光、上海团结普瑞玛、深圳大族等,但切割机中的二氧化碳激光器和聚焦镜则大部分依靠进口,切割机中几乎一半的成本是激光器,所以我们基本上是在中国“打洋工”,很大部分利润被外国公司拿走了。就高功率二氧化碳激光器的功率指标来看,武汉科威晶可以生产高达4kW的激光器和正在开发7kW激光器,南京东方可以生产4kW激光器,南京通快可以生产3200W激光器。,但这些公司含有合资或引进国外技术的成分,激光器中的关键零部件也是依靠进口,比如风机和谐振腔镜片等。在低功率二氧化碳激光切割应用中,我国是产销量最大的国家,不仅占领国内市场,并且大量出口,形成了最成熟的中小功率二氧化碳激光切割机产业链,包括系统集成、激光器生产和相关的激光配件。典型厂家有武汉众泰、三工、金运、东莞粤铭、济南金威刻等,但我们的产品也是以低端的直流激励的玻璃管二氧化碳激光器为主,价格低,品质一般,而高端的射频激励二氧化碳激光器只有南京晨锐达一家可以生产和供应市场,但产量很小,最高功率只有50W。值得庆幸的是,与之相关的激光配件如光学元器件、运动系统和控制软件等已经相当成熟。高功率Nd:YAG激光切割是近年来中国激光产业发展较快的一个新型产业链,主要动力来源于薄钢板切割和高功率Nd:YAG激光器发展的相对成熟。在5mm以下钢板切割中,使用固体激光器切割机整体投资较低,适合中小企业自主采购。现在主要用的是500W脉冲固体激光器,该激光器相关的产业如激光电源、金属和陶瓷泵浦腔等也发展比较成熟,质量也已达到产业化要求。激光器和配件的主要厂家有武汉新特、中谷、北京华泽宏大等,典型激光切割机厂家有武汉华俄、奥华、华工激光、天琪、金运、广州瑞通等,武汉在全国具有优势,在开发生产高功率固体激光器和切割机的厂家也比较多。主要元器件都是国产的,所有产品在价格上很有优势。目前,攻关主要是在高功率下怎样获得高光束质量和高峰值功率,以便取得更好的切割质量。综上所述,我们还需要加强激光切割技术研究。对现有的激光切割系统进行二次开发和产业化,提供性能好、价格便宜的数控高功率二氧化碳激光切割机,并开展相应的激光器和切割工艺的研究,使该工艺广泛用于材料加工、汽车、航天及造船等领域,并重点在激光器外围装置,如导光系统、过程监测和控制、喷嘴、浮动装置的设计和研制以及CAD/CAM等方面开展工作。激光焊接产业链激光焊接是在激光加工中应用较早和发展相对成熟的产业,已经应用于汽车车身厚薄板、汽车零件、锂电池、心脏起搏器、首饰、密封继电器等密封器件以及各种不允许焊接污染和变形的器件焊接。目前使用的激光器有YAG激光器、CO2激光器、光纤耦合半导体激光器和光纤激光器。值得一提的是用光纤耦合半导体激光器直接用于金属和非金属的焊接,大大提高了焊接效率,减少了投资成本。2009年激光焊接设备市场约8.7亿元。

从产业链的角度来说,激光焊接应用主要包括激光焊接工艺和激光焊接机。激光焊接工艺比切割工艺复杂,焊接质量不仅与激光器参数相关,也与激光焊接参数息息相关。同一台激光焊接机,使用不同的参数所达到的焊接效果可能天壤之别。现在对激光焊接质量在线检测与控制已有研究,利用等离子体的光、声、电荷信号对激光焊接过程进行检测,近年来已成为国内外研究的热点,少数研究成果已达到了闭环控制的程度。激光焊接机由三大部分组成:焊接机系统、激光器和激光配件。焊接机系统主要包括导光和焦距系统、移动和控制系统等,目前这些系统无论是二氧化碳还是固体激光系统都发展很成熟,激光设备厂家的集成能力也很强,典型厂家有楚天激光、团结激光、广州瑞通、世纪华天等,还有大量的激光焊接机出口,特别是在首饰行业广泛应用的点焊机出口量很大。在激光器方面,脉冲固体激光器和横流二氧化碳激光器全部是国产的,并且质量也达到工业化的要求,典型厂家有团结激光、金石凯、沈阳新大陆、新特光电等,高功率轴流二氧化碳激光器、光纤耦合半导体激光器和高功率光纤激光器则基本依耐进口。焊接用固体激光配件方面,激光电源、泵浦腔、激光灯、光学元器件、制冷系统、移动电机和控制等技术发展都很成熟,以国产器件为主,典型厂家有武汉中谷、新特光电、华泽宏大等。

从发展角度来看,我们应该重点研究激光焊接用的高功率固体激光器、高功率半导体激光器和高功率光纤激光器,同时加强激光焊接工艺及材料、焊接工艺对设备要求及焊接过程参数监测和控制技术研究,从而掌握普通钢材、有色金属及特殊钢材的焊接工艺。

激光打标产业链

激光打标在我国是第一大激光加工设备产业,使用最广泛,设备也是最多,生产厂家也特别多,几乎所有的激光公司都生产或组装激光打标机。大族激光是以打标机为主打产品的上市公司,也是全球最大的打标机生产企业,其中半数产品出口。所以说我国是打标机生产和使用强国。2009年市场大于26亿元。

激光打标产业链包括激光打标机和打标工艺两个方面,相对来说,打标工艺比切割和焊接要简单一些,但如果是紫外激光打标和彩色激光打标就不容易了,打标机理也比较复杂。通常打标都是雕刻深度或热效应与本色材料形成反差而出现标记,更多的是物理变化。

我国制造打标机系统的技术相当成熟,并且出现了很多分工协作的迹象,形成各种与打标机生产企业配套的专业上游的配件公司,如激光电源公司专业生产灯电源、半导体激光电源、Q开关电源,光学公司生产镜片、扩束镜、场镜,电机公司专业生产振镜、振镜驱动卡,软件公司专业生产激光打标软件和控制接口,机加工公司专业生产机柜、精密机械零件,也有提供全套打标机配件的一站式专业配套配件公司。

打标机里用的激光器品种很多,气体激光器有脉冲二氧化碳激光器、连续波二氧化碳激光器、准分子激光器等,但主要是连续波二氧化碳激光器。我国自己生产的激光器基本上都是直流激励的玻璃管二氧化碳激光器,其优势是成本低,但是光束质量和使用寿命都存在问题,但该激光器大量用于激光医疗,基本满足激光医疗的要求。射频激励的二氧化碳激光器基本上都是进口,以Coherent、Synrad和Universal垄断国内市场,并且价格不低。灯泵浦和半导体侧泵固体激光器基本上以国产为主,相关配件如灯、棒、光学镜片、泵浦腔、激光电源、Q开关电源、半导体激光电源等都是以国产为主,但声光Q开关和泵浦腔里的陶瓷反射体以进口为主。半导体端泵激光器中,1064nm和532nm波长激光器以国产为主,但355nm和266nm波长激光器以进口为主,声光调Q激光器的声光调制器和驱动器基本上也是以进口为主,并且以英国古奇产品垄断国内市场。另外还有TEA脉冲二氧化碳激光器和准分子激光器用来掩模打标,但量小,没有形成气候。

结论

我国工业激光经过几十年的发展,基本形成较完整的工业体系和产业链,激光工业仍然是朝阳行业,在未来的发展中,我们应该把重点放在产业链的上游产品和技术,如新型激光器和核心零部件,大力发展激光技术,使我国激光技术走到世界最前列。

作者简介:陈义红博士,1979年至1986年就读于华中科技大学激光技术专业;1986年至1994年为华中科技大学激光技术国家重点实验室副教授;1994年至2000年为新加坡制造技术研究院研究员,并于1998年获新加坡南洋理工大学博士学位;1998年至2000年受聘为南洋理工大学博士生导师;2009年起为华中科技大学兼职教授。获得近20个专利和发表近60多篇学术论文。现为武汉新特光电技术有限公司董事长和广州安特激光技术有限公司总经理。

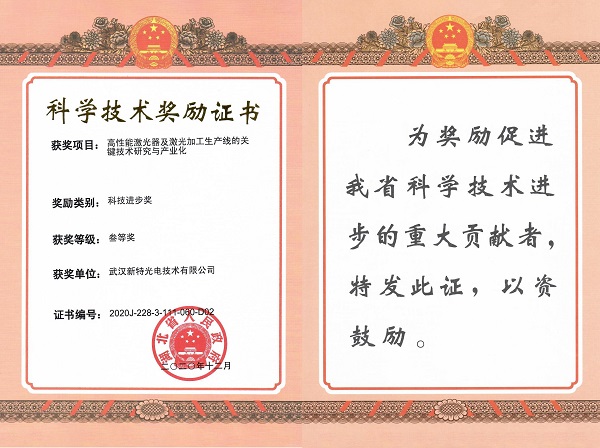

热烈祝贺我公司荣获“湖北省科技进步三等奖”

陈义红博士入选《激光领军人物》

陈义红博士接受《长江日报》采访:我对武汉发展充满信心

武汉电视台专题报道陈义红博士创新创业经历

陈义红博士专访:激光行业最大的问题是同质化竞争

《今日光谷》回顾归汉光谷人创业路

《楚天都市报》---招才大使为科创交流牵线搭桥

陈义红在华创会-智能制造暨第十届田长霖论坛作主旨演讲

陈义红董事长受邀参加“华创会”并接受湖北卫视专访